四川磨床厂机床铸件采用济南西格马公司SSIN振动时效设备的效果

摘要:残余应力是影响机床铸件尺寸精度稳定性的关键因素之一,通过近10年的试验应用表明,振动时效是消除、均化残余应力的有效方法。该方法使用简单,不受工件形状、重量限制,无环境污染,生产效率明显提高。

热时效由于其费用高,生产周期长等因素而影响了生产成本和生产进度,并难以保证时效质量。为此,2001年我厂引进了消除残余应力的振动时效工艺,用以改善铸件的时效状况。

通过近10年的应用试验和效果比较,尤其在使用济南西格马科技有限公司生产的SSIN系列振动时效设备后,振动时效工艺十分稳定,时效效果良好,已成为我厂铸件时效处理的最佳方案,彻底解决了时效与环保、生产周期这一矛盾。

一、振动时效机理

振动时效就是通过专门的振动时效设备首先测出被处理工件自身的共振频率,然后再控制激振器,给工件施加一个与其共振频率相适应的周期振力使工件产生共振,工件本身的各个部位获得一定的振动能量,这种能量一部分使工件产生宏观谐振,另一部分消耗工件内部阻尼和微观的塑性变形,随着应力集中区大量位错的滑移、空位和晶界的扩散,歪曲的晶格逐渐恢复平衡状态,残余应力得以不断地被消除和均化。此时用于塑性变形的能量将逐渐减少,振动能量更多地转向使工件产生宏观谐振,随着振动处理时间的延长,工件的振幅逐渐增大,工件的共振频率逐渐减小,当工件的残余应力被消除完毕时,以上参数的变化亦趋向稳定,这也是JB/T5926-91标准中用参数、曲线的变化来检测振动时效效果的依据。

二、振动时效工艺

振动时效工件的固有频率、工件的振形、给工件施加的振动能量和振动处理时间是工件振动时效处理的主要工艺参数,这些参数选择的优劣直接影响着工件的时效效果。

1.固有频率

每个物体都有其自身的固有谐振频率,按付立叶级数分解会有很多阶固有谐振频率。要对工件进行振动时效,首先就要知道工件的谐振频率,这个参数可完全由振动时效设备来完成。振动时效设备会自动地测出工件的固有频率,并确认出最合适的那一阶固有频率值。

2.振形

工件的每一阶固有频率都一一对应着其一种振形,只有准确地找出这一振形,才能更合理地确定出弹性橡胶垫对工件的支承位置、激振器和传感器的装夹位置,因为振动时效的原则就是橡胶垫应支承在工件振形的波节处,激振器和传感器应装夹在工件的波峰处。

只有在这种状态下,才能使激振器产生的机械能量最大限度地传递给工件,同时橡胶垫对工件振动的阻力都最小。如果将激振器装夹到振形的波节处,则无论激振器输出多大的能量,一点也不会传递到工件上,因为,波节的振幅为零,激振器无法对工件做有用功。通过多年对需时效处理的工件的试验,可将我厂所有工件基本分为以下三大类型。

1)梁形工件:当长:宽>3、长:厚>5时,则认为工件属于梁型类,磨床工作台均属于这一类型,对这类工件,橡胶垫采用两点支撑,支承在距端部2/9长度处,激振器装夹在工件的一端,传感器吸紧在工件的另一端。

2)方形工件:当长≈宽≈厚时,则认为工件属于方形类,磨床床身、立柱均属此类。对这类工件,橡胶垫采用三点支撑,一边放置两点,分别距工件端部的2/9长度处;另一边放置一点,处于1/2长度处;激振器装夹在工件的一端,传感器吸紧在工件端部的一角处。

3)小件平台类:小型工件由于其重量轻,固有频率高,单独振动处理既不方便,效率又低。对这一类零件都采用振动平台集中处理法,即将多个小工件集中装夹到一振动平台上,一起进行振动时效处理。

三、振动时效效果

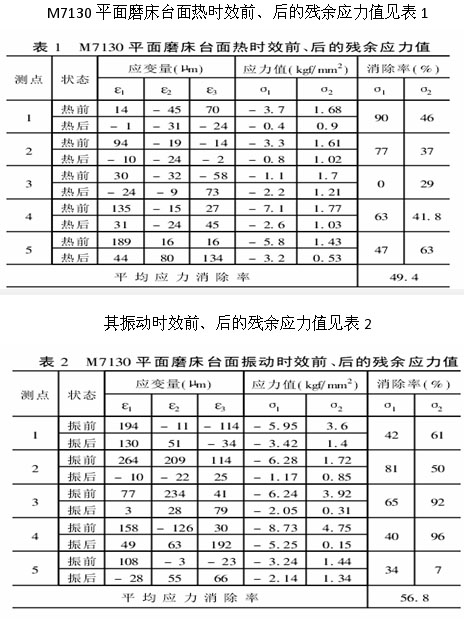

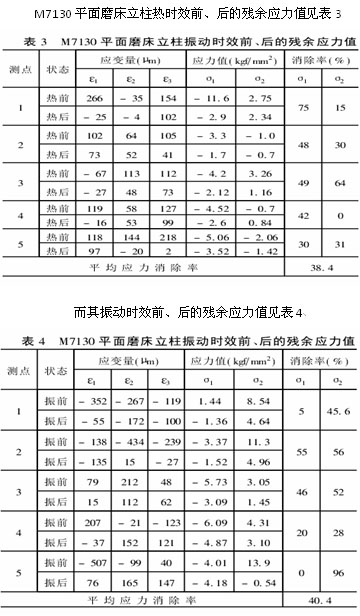

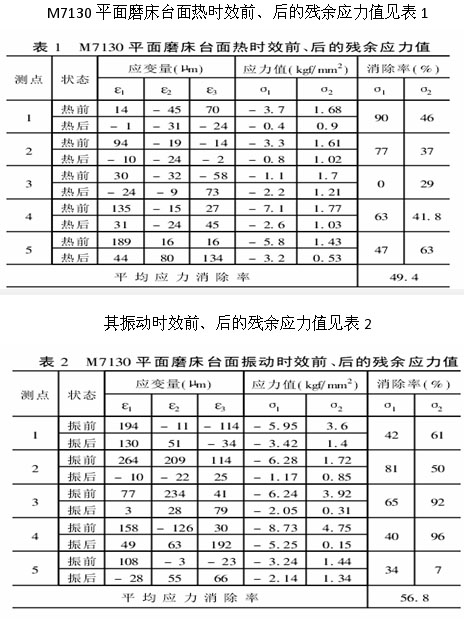

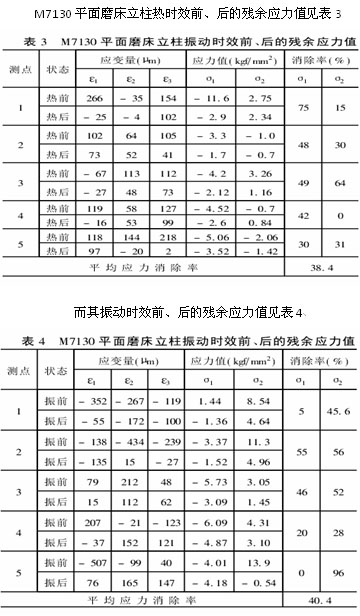

1.残余应力值

2.尺寸稳定性试验

一台M7120磨床工作台铸件不经任何时效处理,即进行加工,装配时工作台连续变形,待配磨多次装配后放置三个月再进行检查,发现上、下工作台接触面翘曲严重,最大变形量达0.50mm,而同期经振动时效处理的工作台跟踪近一年的检测,基本无变形,完全在机床规定的公差范围内。10年的应用表明,只要振动时效参数选择合理,严格遵守操作规程,振动时效效果是能保证的。

四、结论

1.振动时效消除残余应力的效果与热时效基本相当;

2.振动时效能够满足对机床铸件尺寸稳定性的要求;

3.振动时效的采用彻底解决了热时效炉窑对环境的污染问题。

热时效由于其费用高,生产周期长等因素而影响了生产成本和生产进度,并难以保证时效质量。为此,2001年我厂引进了消除残余应力的振动时效工艺,用以改善铸件的时效状况。

通过近10年的应用试验和效果比较,尤其在使用济南西格马科技有限公司生产的SSIN系列振动时效设备后,振动时效工艺十分稳定,时效效果良好,已成为我厂铸件时效处理的最佳方案,彻底解决了时效与环保、生产周期这一矛盾。

一、振动时效机理

振动时效就是通过专门的振动时效设备首先测出被处理工件自身的共振频率,然后再控制激振器,给工件施加一个与其共振频率相适应的周期振力使工件产生共振,工件本身的各个部位获得一定的振动能量,这种能量一部分使工件产生宏观谐振,另一部分消耗工件内部阻尼和微观的塑性变形,随着应力集中区大量位错的滑移、空位和晶界的扩散,歪曲的晶格逐渐恢复平衡状态,残余应力得以不断地被消除和均化。此时用于塑性变形的能量将逐渐减少,振动能量更多地转向使工件产生宏观谐振,随着振动处理时间的延长,工件的振幅逐渐增大,工件的共振频率逐渐减小,当工件的残余应力被消除完毕时,以上参数的变化亦趋向稳定,这也是JB/T5926-91标准中用参数、曲线的变化来检测振动时效效果的依据。

二、振动时效工艺

振动时效工件的固有频率、工件的振形、给工件施加的振动能量和振动处理时间是工件振动时效处理的主要工艺参数,这些参数选择的优劣直接影响着工件的时效效果。

1.固有频率

每个物体都有其自身的固有谐振频率,按付立叶级数分解会有很多阶固有谐振频率。要对工件进行振动时效,首先就要知道工件的谐振频率,这个参数可完全由振动时效设备来完成。振动时效设备会自动地测出工件的固有频率,并确认出最合适的那一阶固有频率值。

2.振形

工件的每一阶固有频率都一一对应着其一种振形,只有准确地找出这一振形,才能更合理地确定出弹性橡胶垫对工件的支承位置、激振器和传感器的装夹位置,因为振动时效的原则就是橡胶垫应支承在工件振形的波节处,激振器和传感器应装夹在工件的波峰处。

只有在这种状态下,才能使激振器产生的机械能量最大限度地传递给工件,同时橡胶垫对工件振动的阻力都最小。如果将激振器装夹到振形的波节处,则无论激振器输出多大的能量,一点也不会传递到工件上,因为,波节的振幅为零,激振器无法对工件做有用功。通过多年对需时效处理的工件的试验,可将我厂所有工件基本分为以下三大类型。

1)梁形工件:当长:宽>3、长:厚>5时,则认为工件属于梁型类,磨床工作台均属于这一类型,对这类工件,橡胶垫采用两点支撑,支承在距端部2/9长度处,激振器装夹在工件的一端,传感器吸紧在工件的另一端。

2)方形工件:当长≈宽≈厚时,则认为工件属于方形类,磨床床身、立柱均属此类。对这类工件,橡胶垫采用三点支撑,一边放置两点,分别距工件端部的2/9长度处;另一边放置一点,处于1/2长度处;激振器装夹在工件的一端,传感器吸紧在工件端部的一角处。

3)小件平台类:小型工件由于其重量轻,固有频率高,单独振动处理既不方便,效率又低。对这一类零件都采用振动平台集中处理法,即将多个小工件集中装夹到一振动平台上,一起进行振动时效处理。

三、振动时效效果

1.残余应力值

2.尺寸稳定性试验

一台M7120磨床工作台铸件不经任何时效处理,即进行加工,装配时工作台连续变形,待配磨多次装配后放置三个月再进行检查,发现上、下工作台接触面翘曲严重,最大变形量达0.50mm,而同期经振动时效处理的工作台跟踪近一年的检测,基本无变形,完全在机床规定的公差范围内。10年的应用表明,只要振动时效参数选择合理,严格遵守操作规程,振动时效效果是能保证的。

四、结论

1.振动时效消除残余应力的效果与热时效基本相当;

2.振动时效能够满足对机床铸件尺寸稳定性的要求;

3.振动时效的采用彻底解决了热时效炉窑对环境的污染问题。

中文

中文 English

English